キッチンシンクを造り直そうと思っている今日この頃。

大まかな解体は済ませたのであとは作り直すだけなんですけど、どうしようかと。

というのも、

木材をただ切り出してはビスで接合、作った挙句に重すぎて困惑しきりなんて動画や情報たまにみるのです。

そこで元々のキッチンを観察してみると、

フラッシュ構造の板(フラッシュパネル/フラッシュ板)

で構成されていました。

そして軽い、とにかく軽い。

良い勉強にもなるし

それに倣って作りたいと考えました。

フラッシュ構造とは

フラッシュ構造とはなんぞや?

ということもあるかもしれないので一応定義を記します。

木枠の裏表に合板などを貼った中空の構造のことで、片面だけに合板を貼ったものは片面フラッシュ(片フラ)と言います。

角材やMDFなどで作られた枠の両面に、薄い化粧板(ベニヤ板)などを貼って作られているため、中が空洞になっている板材です。中の空洞は、完全に密封されているため、外見からは分かりにくくなっています。木目をプリントした化粧板を使い、見た目は、無垢材とあまり変わらないよう工夫されている物もありますが、無垢材や集成材より軽く、遥かにコストをおさえる事も出来るので、安い家具の量産などに向いています。

(フラッシュ構造(ふらっしゅこうぞう)– カヴァースジャパン株式会社HPより引用)

フラッシュ板を作る

実際にフラッシュ構造の板(パネル)を作っていきます。

芯材となる木材を組んで、ボンドとタッカーで固定し、両面から化粧板(ベニヤ、プリント合板等)を貼り付けて規定のサイズに仕上げるだけ。特に難しいことはないように思えます。

合板から切り出すだけに比べればもちろん手間はかかりますが。

芯材を準備する

芯材には ポプラLVL(多層積層材) や ジェルトン といった反りや曲がり、組んだ後の狂いが少ない材料が使われることが多いそうです。

近所のホームセンターでもポプラLVLが売られているのを発見。

でもサイズが30x40x2700mmでした。

自分が持ってるのはせいぜい丸ノコくらいでバンドソーやテーブルソー、自動カンナ(プレーナー)なんて持ってませんし、特定の厚みに綺麗に揃える手段がありません。

で、15mm厚のラワン合板なんかを買ってきて長手方向に長尺で割いた後、必要な長さに切り分けてあげれば芯材になるのではないかと考えたのです。

ただそれも踏まえて買った丸ノコが絶不調。

修理に出したのですが、

それを待ってる間なにもしないのもなんなので、

15mm厚の胴縁材(杉) を何本か購入してきました。2000mmの長さで¥198/本くらいだったかな。

これなら厚みはそこそこ揃っているはず。

芯材としては少し幅広ですが、扉の取っ手やスライドレール設置には幅がある分構成が楽になるのではないかとも思ったり。

ただ正直にいうと購入した時点から多少の歪みや反りはあります。

そして作った後にどのくらい動くかは未知数。

その辺は・・・仕方ないかな。

芯材の構成について

最初からコンマミリ単位で完璧に芯材を仕上げ、組んで目標のサイズを出す方法が一つ。

ただそれはなかなかに難しい。

で、二つ目です。

少しだけ(5〜10mm程度)大きめに作り、最後に余計な部分を切り離すことで正確なサイズを出す方法。

こちらの方が無難ですよね。

- 規定のサイズより少し大きめに組むか、切り離す辺の芯材だけ幅広のものを使って5mm〜10mmほど大きく作る

- 最後に丸ノコ等で切り揃えることで正確な寸法を出す

フラッシュ板の芯材を組む

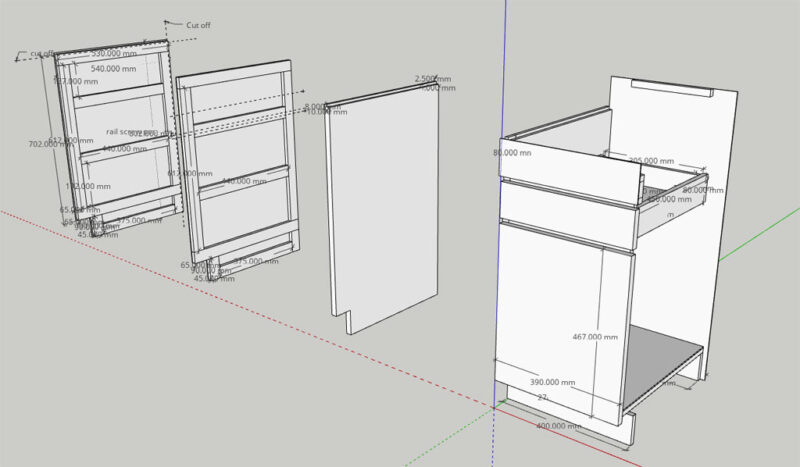

以前の記事でも紹介した SketchUp を使って設計しました。

設計というか元々のデザインを図面に起こした感じ。

これはシンク横の収納。

扉部分もフラッシュ板でつくりますが、

まずは側板を作ってみようと思います。

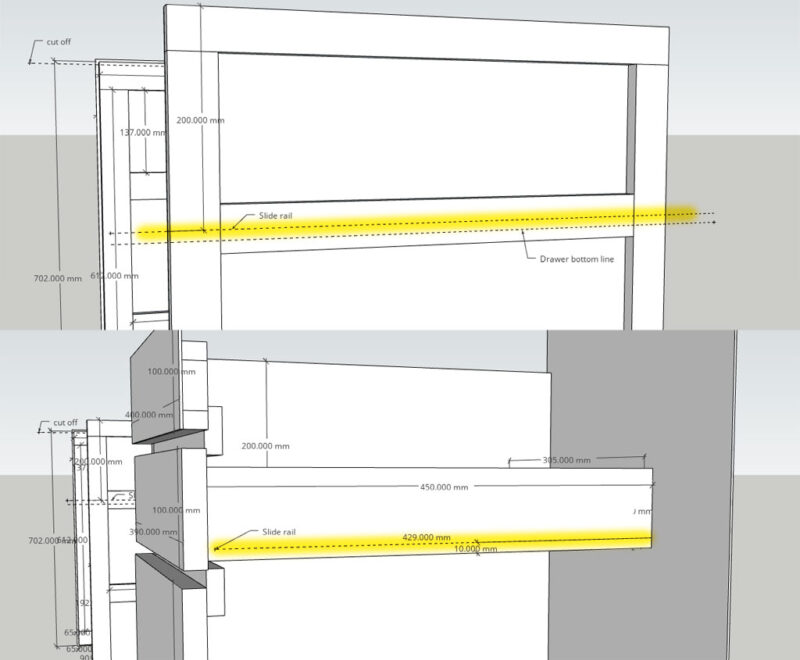

フラッシュ構造で作る際にはあらかじめどこにビスを打つかを考えて芯材を組む必要があります。

とは言え今回気にしなきゃいけないのは引き出しのためのスライドレール設置箇所くらい。

タッカーは念の為、芯材中央から内側に寄せて打ちました。

これは仕上げで切断する際、丸ノコで針を切らないようにするため。

できたら金槌(玄能/玄翁)の丸い方を使って針をしっかりと打ち込んでおきます。

飛び出た針でベニヤが浮いてしまうのを防ぎます。

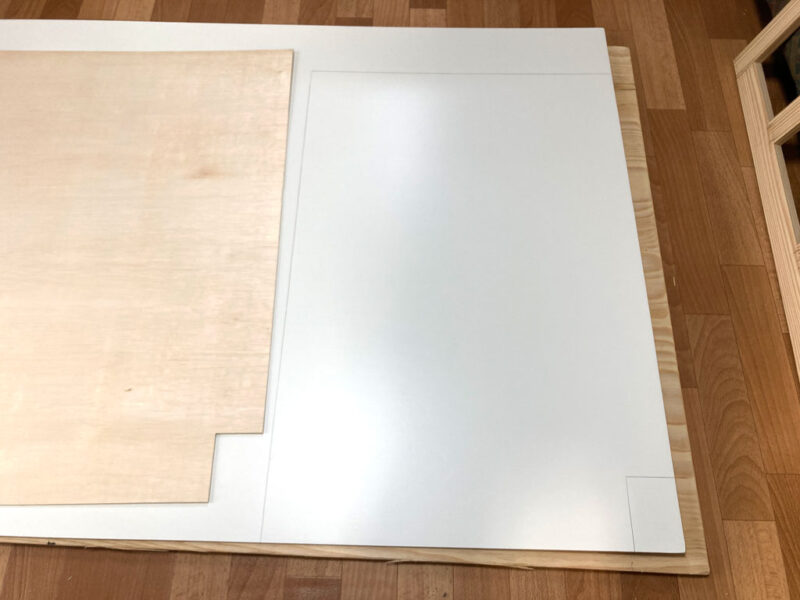

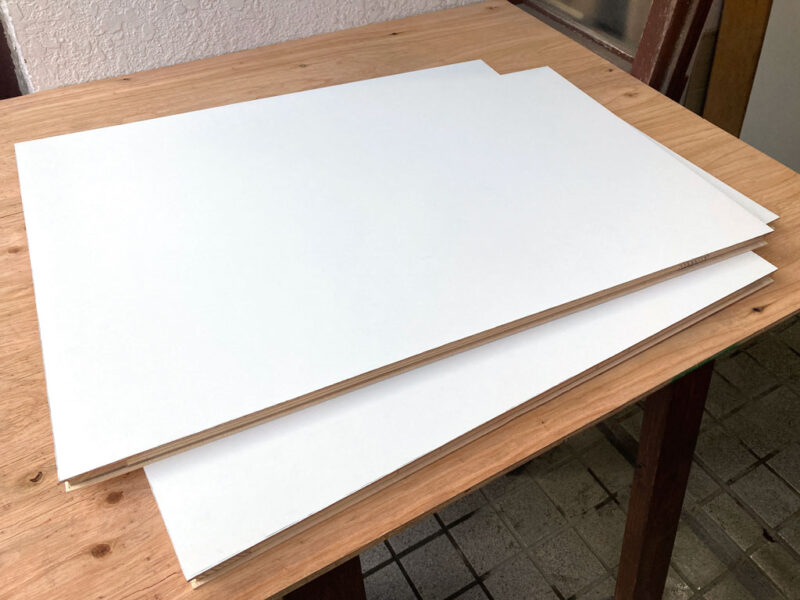

化粧板のベニヤを切り抜く

プリント合板て結構高いんですよね・・・

なので内側には2.5mm厚のプリント合板(ホワイト)を、

外側には同じ厚みのベニヤ板(¥1050/枚)を使うことにしました。

ゴム系「G10」接着剤を使ってフラッシュ板に仕上げる

木工用ボンドの方がコスト的には安くできます。

が、木工用ボンドは塗布後に6〜12時間ほどプレスして圧着しなければなりません。

その点ゴム系の速乾接着剤は楽。貼り付けてすぐに十分な強度で接着できます。(高いけど!高コストだけど!)

ヘラは100均セリアで買ったものをカッターで切って櫛目ヘラにしたもの。目はかなり小さくしています。

際が浮いたらみっともないので端までしっかり塗ります。速乾なので急いで伸ばす。頑張って伸ばす。

一度貼ったら修正が効かないので、事前に引いておいた墨線に合わせて慎重に置いていきます

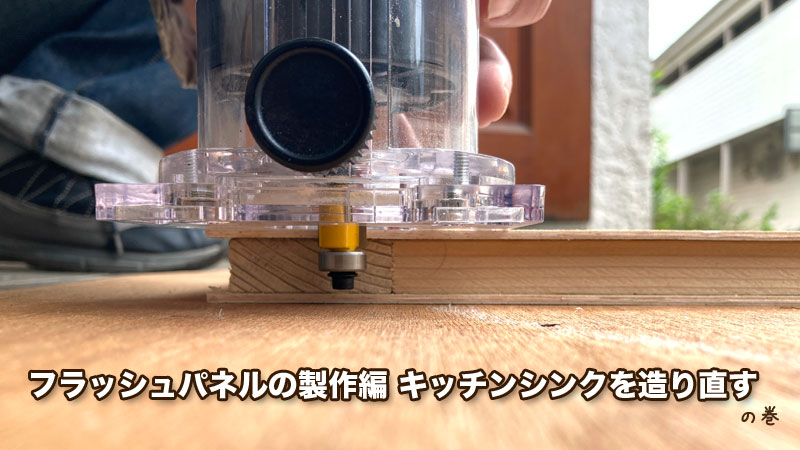

電動トリマーで余計なベニヤ板をカット

5mmほど大きめに貼り付けた化粧板(ベニヤ/プリント合板)を整形していきます。

目地払いビットを電動トリマーに装着

これは刃の下のベアリングが材に当たることにより、それ以上深く切ることを防いでくれるビット

安物なので切れないビットなのか、方向によっては微妙に繊維が残ってしまいました

目的のサイズに仕上げるために丸ノコで切断

さて、ここまできたらほぼ完成。

あとは設計上、大きめにとった部分をカットしていくだけです。

フラッシュ構造の板で扉も作る

こちらは形もシンプル。

取っ手はハンドルタイプを芯材の幅以内につけるか、手掛けの溝を掘るかするので枠だけで構成。

つまみタイプなどを離れた場所につけたかったらその部分に下地となる端材を入れておくことになります。

まとめ

手間はかかりましたがいい感じに出来たと思います。

中身が詰まった板に比べ、中空な部分があるので比較的軽いです。

反りや曲がりと言ったものも起きていません。

ただコスト的にも安くなる、と聞いてやってみましたが意外とそうでもないというのが正直な感想。

もっと安く細い芯材を使ってみたり、材料を安価に仕入れられれば当然安く上がるかもしれませんが、

ホームセンターで買うプリント合板なんか結構高いですし、接着剤などその他必要になるもののコストも意外とかかったりします。

実際、途中でゴム系接着剤が足りなくなったこともあってコストを考え木工用ボンドで接着、上から合板とコンクリートブロックで12時間圧着なんてことも試してみました。

十分くっつきましたが待っている時間が長すぎます。

しかも(塗り方にもよりますが)部分的に接着が甘かったところもあった気がします。

難しいところですね。

まそれはさて置き、

材料となる板が揃ったら木口テープを必要な箇所に貼って組み立て作業に入ります。

その辺は次の記事で。

続きます。

- 【DIY家具】フラッシュパネル(フラッシュ板)の製作編 キッチンシンクを造り直す

- 【DIY】キッチン収納(サイドキャビネット)を作る前編 キッチンシンク製作

- 【DIY】引き出しとスライドレールの設置 キッチン収納を作る中編

- 【DIY】ステンレス天板とドア蝶番は再利用 キッチン収納を作る後編

追記:仕上げについて

youtube等で学んだ通りに作ってみましたが、

でもなんか二度手間なんですよね・・・

わざわざトリマーでベニヤを削ってからさらに丸鋸で落とすとか。無駄が多い印象。

その後も何枚かフラッシュ構造の板を作りました。

次のやり方は前後上下の小口があったとして、

前と下はベニヤの方だけ5mm長くしてトリマーで削る、

後ろと上側は5mmほど幅広にした芯材にベニヤを同寸で貼り付け、最後に丸鋸で切り落とす、みたいな。

でも結局丸鋸使うなら最初から全部丸鋸つかったらいいじゃん、て結論になりました。

その方が断面も綺麗だし木口テープも綺麗に貼れます。

四方それぞれ2〜3mmほど大きめに作り、二辺を化粧断ちしたら正確な寸法で反対側を落とす。これが一番良いかも。

コメント